Ремонт ГБЦ

| Разборка |

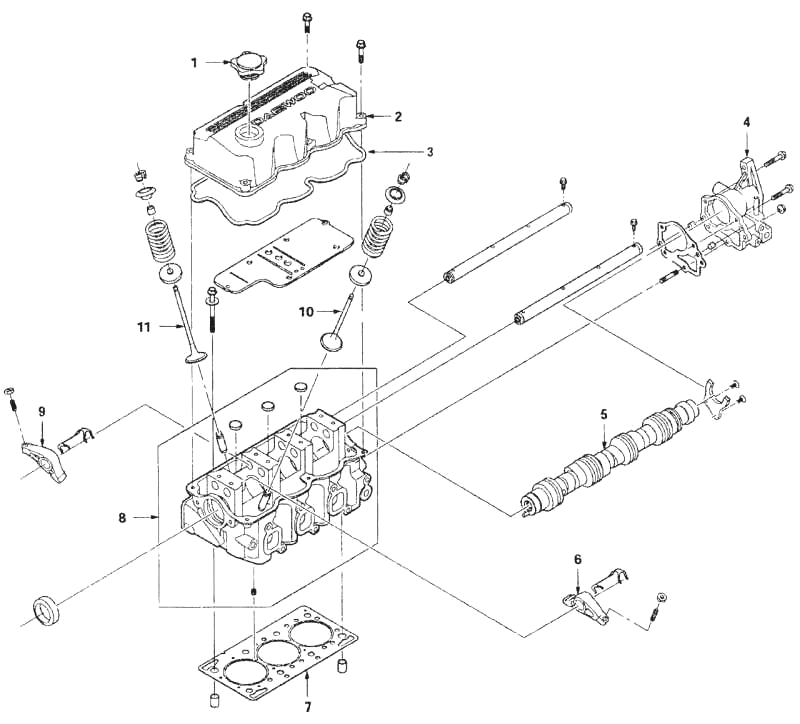

| Детали головки блока цилиндров представлены на рисунке 3.44. |

| Снимите головку блока цилиндров с прикрепленными впускным и выпускным коллекторами. |

|

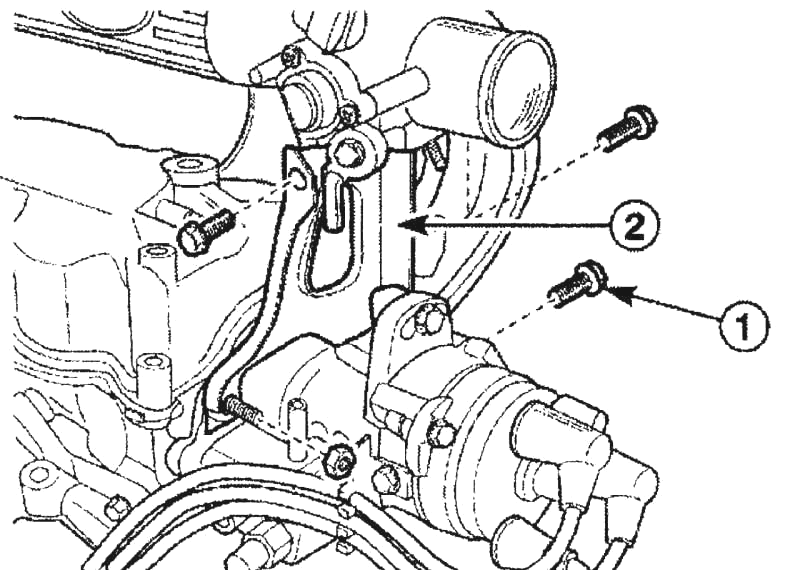

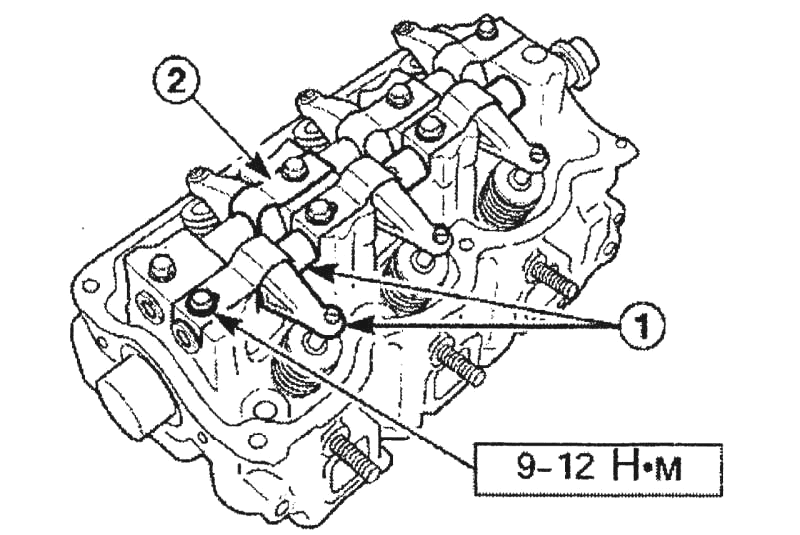

| Выверните болты 1 (рисунок 3.45) и снимите главный кронштейн 2 впускного коллектора. |

|

| Выверните болты 1 (рисунок 3.46) и снимите распределитель зажигания и его корпус 2 и прокладку 3. |

| Отверните гайки и снимите впускной коллектор и прокладку. |

| Выверните болты и снимите термозащитный элемент выпускного коллектора. |

| Отверните гайки и болты и снимите выпускной коллектор и прокладку. |

| Выверните свечи зажигания. |

| Снимите ось коромысел и коромысла в следующем порядке: |

|

| - выверните болты 1 (рисунок 3.47); |

| - снимите пружины 2 коромысел; |

| - снимите ось 3 коромысел; |

| - снимите коромысла 4. |

| Снимите распределительный вал в следующем порядке: |

|

| - выверните болт 1 (рисунок 3.48); |

| - снимите пластину 2 фиксации распределительного вала; |

| - снимите распределительный вал 3. |

|

| Снимите передний сальник 4 распределительного вала с гнезда сальника. |

| Снимите сухари клапанов в следующем порядке: |

|

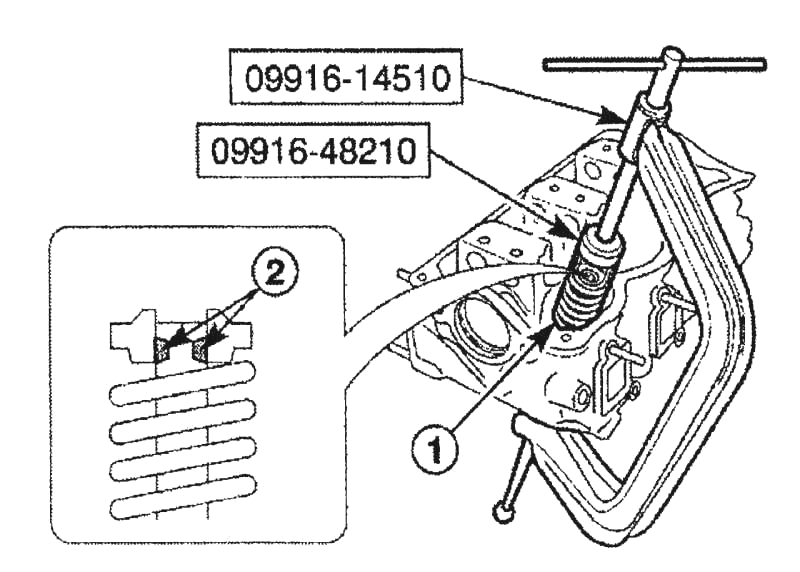

| - используя инструмент для установки пружин клапанов 09916—14510, а также приспособление 09916—48210, надавите на пружины клапанов 1 (рисунок 3.49); |

| - снимите сухари 2 клапанов. |

| Снимите стопорные шайбы пружин клапанов и пружины клапанов. |

| Снимите клапана. |

| Снимите маслоотражательные колпачки. |

| Снимите гнездо пружины клапана. |

| Расположите съемник направляющей втулки клапана 09916—44910 на направляющей втулке клапана. Ударьте молотком и снимите направляющую втулку клапана из камеры сгорания по направлению к установленным пружинам клапанов, используя съемник направляющей втулки клапана 09916—44910. |

|

| Проверка, измерение и регулировка |

| Измерьте высоту кулачка, используя микрометр. Замените распределительный вал, если измеренная величина меньше номинальной. Высота кулачков распределительного вала приведена в табл. 3.1. |

| Таблица 3.1 Высота кулачков распределительного вала |

|

|

||||

|

|

|

|

|||

|

|

|

|||

|

|

|

|||

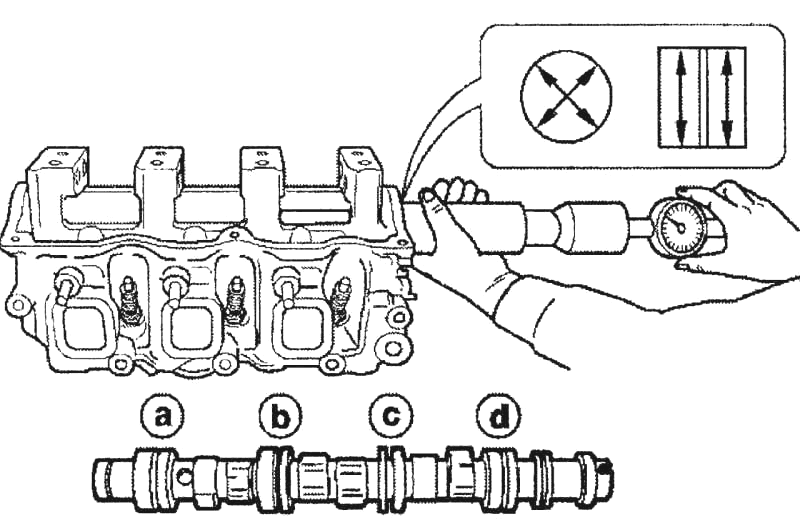

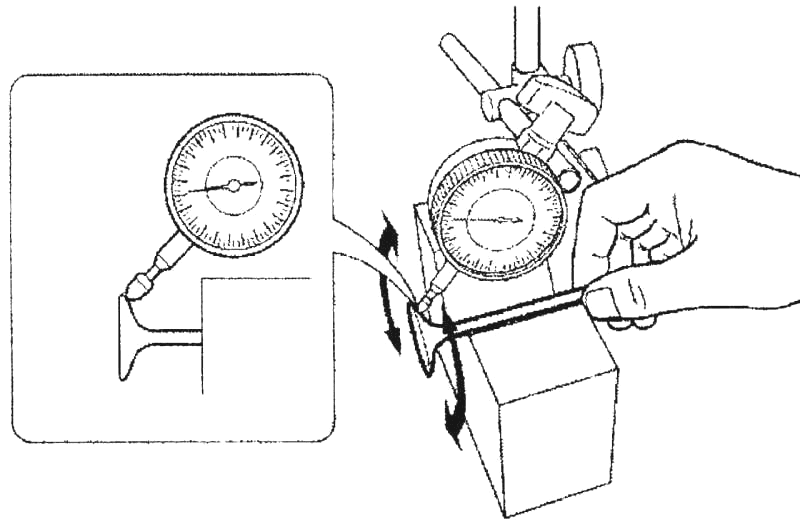

| Индикатором часового типа измерьте радиальное биение распределительного вала. Замените распределительный вал, если измеренная величина будет больше 0,03 мм. |

|

| Измерьте внешний диаметр каждой шейки в четырех различных местах. Нутромером измерьте внутренний диаметр отверстий (расположения шеек распределительного вала) головки блока цилиндров в различных четырех местах (рисунок 3.50). Зазор составляет разницу между внешним диаметром шейки распределительного вала и внутренним диаметром отверстий головки блока цилиндров. Номинальное значение осевого зазора распределительного вала 0,05—0,091 мм, предельно допустимое значение — 0,15 мм. Замените распределительный вал (или головку блока цилиндров, если необходимо), если зазор превышает предельно допустимую величину. Диаметры шеек распределительного вала и отверстий в головке блока цилиндров приведены в табл. 3.2. |

| Таблица 3.2 Диаметры шеек распределительного вала и отверстий в головке блока цилиндров |

|

|

||||

|

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

| Измерьте биение оси коромысел, используя V-образный блок и индикатор часового типа (рисунок 3.51). Замените ось коромысел, если измеренная величина биения больше 0,10 мм. |

| Измерьте зазор между коромыслами и осью коромысел и внешний диаметр оси коромысел, используя микрометр. Нутромером измерьте внутренний диаметр отверстий в коромыслах. Зазор составляет разницу между внутренним диаметром и внешним диаметром. Номинальное значение зазора 0,005— 0,040 мм, предельно допустимое значение — 0,06 мм. Если разница между внутренним диаметром и внешним диаметром больше предельно допустимого, замените ось коромысел или коромысла. |

| Измерьте зазор между стержнем клапана и направляющей втулкой клапана и внешний диаметр стержня клапана, используя микрометр. Нутромером измерьте внутренний диаметр отверстий в направляющей втулке клапана. Вычислите разницу между внешним диаметром стержня клапана и внутренним диаметром отверстия направляющей втулки клапана. Диаметры стержней клапанов и отверстий направляющей втулки клапана приведены в табл. 3.3. |

| Таблица 3.3 Диаметры стержней клапанов и отверстий направляющей втулки клапана |

|

|

||||

|

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

| - иведены в табл. 3.3. |

| При отсутствии нутромера, измерьте зазор, используя индикатор часового типа, установив измерительный наконечник на торец стержня клапана, установленного в направляющей втулке и перемещая стержень клапана в одну или другую сторону. Предельно допустимое значение перемещения 0,14 мм для впускных клапанов и 0,18 мм — для выпускных клапанов. |

| Замените клапан или направляющую втулку клапана, если измеряемая величина больше предельно допустимой. |

| Снимите весь нагар с клапана. Проверьте клапан на износ, обгорание или биение, и если необходимо замените его. |

| Проверьте торец стержня каждого клапана на износ. При работе двигателя из-за постоянного контакта коромысла со стержнем клапана торец стержня клапана может изнашиваться. Если необходимо, перешлифуйте эту часть в пределах 0,05 мм или замените клапан. |

|

| Измерьте боковое биение рабочей кромки тарелки, используя индикатор часового типа и V-образный блок и медленно поворачивайте клапан (рисунок 3.52). Замените клапан, если измеряемая величина превышает 0,08 мм. |

| Измерьте ширину рабочей кромки тарелки клапана. Очистите клапан и седло клапана и нанесите тонкий слой красной краски на поверхность соприкосновения клапана с седлом. Хороший контакт означает одинаковую ширину соприкосновения в пределах номинальной величины, равной 1,46—1,66 мм. |

| Снимите весь нагар с камер сгорания на головке блока цилиндров. Убедитесь, что во впускных и выпускных отверстиях головки блока цилиндров, камере сгорания и на поверхности головки блока цилиндров с седлами клапанов отсутствуют царапины. |

|

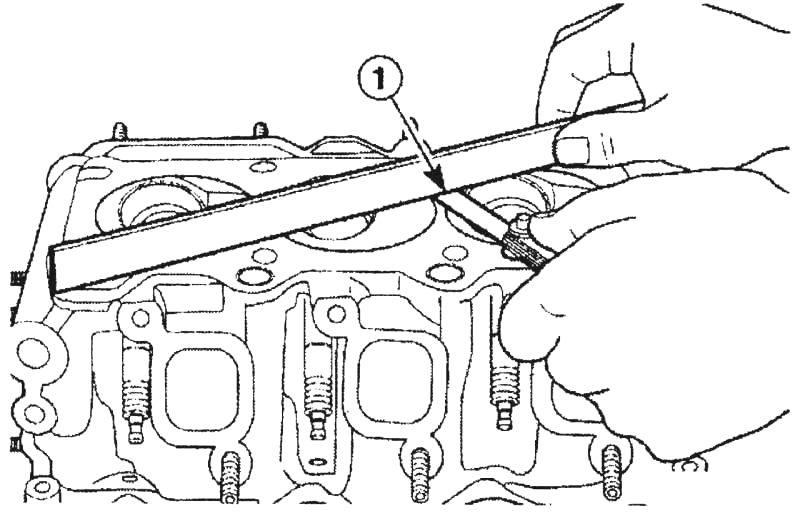

| Используя металлическую линейку и щуп 1 (рисунок 3.53), проверьте плоскостность привалочной поверхности головки блока цилиндров. Если отклонение от плоскостности превышает 0,05 мм, необходимо перешлифовать головку. |

| Используя металлическую линейку и щуп, проверьте плоскостность привалочных поверхностей коллекторов. Если отклонение от плоскостности превышает 0,10 мм, необходимо перешлифовать или заменить головку. |

|

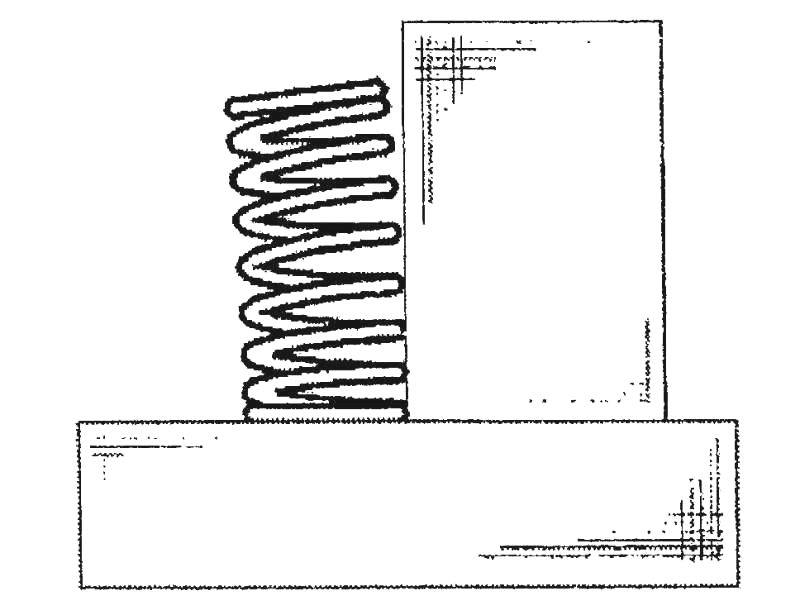

| Ослабленные пружины клапанов могут быть причиной вибрации клапанов, уменьшения выходной мощности, утечки газов, вызванной понижением плотности соприкосновения тарелки клапана с седлом. Измерьте высоту пружины в свободном состоянии (рисунок 3.54). Замените пружины клапанов, высота которых меньше 53,40 мм. |

|

| Измерьте прямоугольность каждой пружины, используя пластину и прямоугольник (рисунок 3.55). Замените пружины, отклонение от (прямоугольности) перпендикулярности которых превышает 2,4 мм. |

| Сборка |

| До установки новой направляющей втулки клапана в головку блока цилиндров, расширьте отверстие втулки 11-миллиметровой разверткой 09916—38210 для снятия заусенцев. Убедитесь, что отверстия направляющих втулок клапанов не имеют овальности. |

| Установите направляющие втулки клапанов в следующем порядке: |

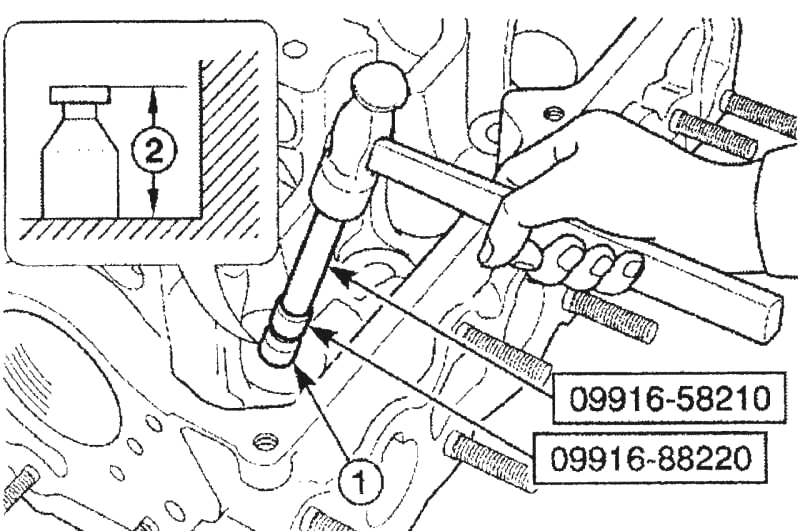

| - равномерно разогрейте головку блока цилиндров до температуры 80—100° С не деформируя головку блока и введите втулку в отверстие, используя инструмент для установки направляющей втулки клапана 09916— 58210 и приспособление к инструменту для установки направляющей втулки клапана 09917—88220; |

|

| - установите новую направляющую втулку клапана 1 (рисунок 3.56); |

| - после установки выступание 2 втулки из головки блока, должно быть равно 14,0 мм. |

|

| Разверните отверстие направляющей втулки клапана разверткой 09916—37320 (5 мм). |

| Установите новые маслоотражательные колпачки клапанов в следующем порядке: |

| - установите седла пружин клапанов; |

| - установите новые маслоотражательные колпачки на направляющие втулки клапанов; |

| - проверьте, что маслоотражательные колпачки закреплены должным образом. |

|

| Нанесите слой моторного масла на стержни клапанов, на маслоотражательные колпачки и отверстия направляющих втулок. |

| Установите клапана в направляющие втулки клапанов. |

| Установите пружины клапанов. Каждая пружина клапана имеет верхний конец и нижнее основание. Убедитесь, что основание пружины надежно сидит в седле. |

| Установите упорные шайбы пружин клапанов. |

| Установите сухари в следующем порядке: |

| - используя инструмент для установки пружин клапанов 09916—14510, а также приспособление 09916—48210, надавите на пружины клапанов 1 (см. рисунок 3.49); |

| - установите сухари 2 клапанов. |

| Нанесите слой моторного масла на передний сальник, на кулачки и опорные шейки распределительного вала. |

| Установите передний сальник распределительного вала в гнездо головки блока цилиндров. |

| Установите распределительный вал в головку блока цилиндров. |

| Установите фиксирующую пластину распределительного вала и закрепите ее болтом, затянув его моментом 9—12 Н·м. |

| Нанесите слой моторного масла на коромысла и на ось коромысел. |

|

| Установите коромысла и ось коромысел 1 (рисунок 3.57). |

| Установите пружины коромысел и короткую пружину 2 третьего цилиндра со стороны впуска третьего цилиндра и закрепите их болтами, затянув их моментом 9—12 Н·м. Перед вворачиванием болтов крепления пружин коромысел, нанесите на резьбу болтов контровочный состав, препятствующий их самоотвинчиванию. |

|

| Установите свечи зажигания. |

| Установите прокладку выпускного коллектора и выпускной коллектор. |

|

| Установите семь гаек и болтов крепления выпускного коллектора и затяните их в последовательности, показанной на рисунке 3.11 моментом 17—27 Н·м. |

| Установите термозащитный кожух выпускного коллектора и закрепите его болтами, затянув их моментом 8—12 Н·м. |

| Установите прокладку впускного коллектора и впускной коллектор. |

| В последовательности, показанной на рисунке 13, затяните гайки крепления впускного коллектора моментом 15—19 Н·м. До затягивания гаек впускного коллектора, в первую очередь затяните гайки кронштейна крепления впускного коллектора. |

| Наверните гайки крепления кронштейна впускного коллектора и затяните их моментом 15—19 Н·м. |

| Установите корпус термостата/распределителя зажигания и распределитель зажигания с прокладкой. Затяните болты крепления корпуса и распределителя зажигания моментом 9—12 Н·м. Перед вворачиванием болтов нанесите на резьбу болтов контровочный состав, препятствующий их самоотвинчиванию. |

| Установите главный кронштейн 2 (см. рисунок 3.45) впускного коллектора и закрепите его гайками и болтами 1, затянув их моментом 9—12 Н·м. Болт, расположенный со стороны корпуса распределителя зажигания, затяните моментом 18—22 Н·м. |